Wie kann man komplexe, additiv gefertigte Bauteile effizient, umweltfreundlich und wirtschaftlich nachbearbeiten?

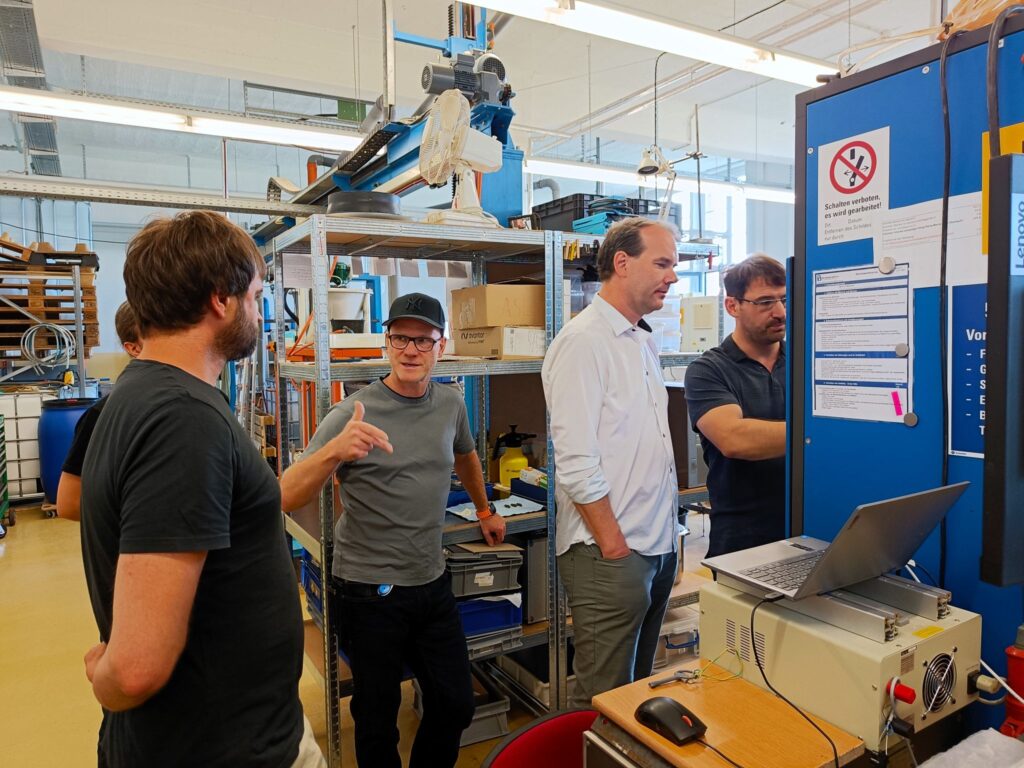

Gemeinsam mit unseren Projektpartnern Beckmann-Institut und H+E Produktentwicklung GmbH gehen wir dieser Frage auf den Grund – und setzen dabei auf eine integrierte, KI-gestützte Prozesskette. Das Ziel: Die industrielle additive Fertigung endlich wirtschaftlich skalierbar machen.

Im Rahmen eines durch die Sächsische Aufbaubank (SAB) geförderten FuE-Verbundprojekts arbeitet ARC gemeinsam mit BTE und H+E an der digitalen Zukunft der Fertigung. Während die #AdditiveFertigung enorme gestalterische Freiheiten ermöglicht, scheitert ihre wirtschaftliche Nutzung bislang häufig an der aufwändigen Nachbearbeitung. Genau hier setzt unser gemeinsames Projekt an:

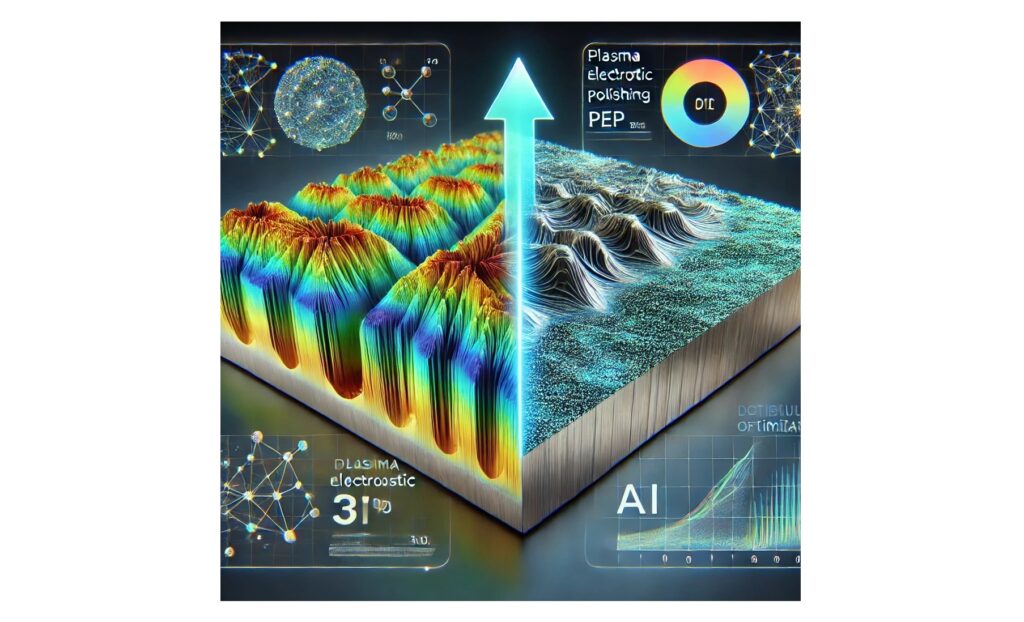

Durch die Kombination der additiven Fertigung mit der plasma-elektrolytischen Politur (PeP) soll eine umweltfreundliche und effiziente Nachbearbeitung realisiert werden. Die Herausforderung: Die optimalen Parameter für den PeP-Prozess variieren je nach Geometrie und Zielrauheit – und ihre manuelle Ermittlung dauert bisher Monate.

ARC übernimmt im Projekt die digitale Umsetzung: Wir entwickeln ein KI-basiertes Vorhersagemodell, das auf Basis von Bauteildaten die optimalen Polierparameter prognostiziert. Damit wird nicht nur der PeP-Prozess automatisiert und beschleunigt – erstmals werden auch fundierte #Kostenabschätzungen in der frühen Projektphase möglich.

Als zentrale Datenplattform setzen wir auf #Teamcenter, um alle relevanten Informationen, Prozessdaten und Ergebnisse strukturiert zu verwalten und zugänglich zu machen. Wir freuen uns, gemeinsam mit unseren Partnern die Weichen für eine nachhaltige und wirtschaftliche Fertigung der Zukunft zu stellen.